Die Entwicklung und Untersuchung eines Halteofens auf der Grundlage technischer Spezifikationen

Technische Spezifikationen:

Gegossene Teile: 25 kg

Tauchsystem: 35 kg-Pfanne

Füllsystem: 600 kg-Transferpfannen

Haltevermögen: 3000 kg

Maximale Metalltemperatur °C: 700 °C

Arbeitstemperatur °C: zwischen 650 °C und 680 °C

Tauchpegel einstellbar

Schwierigkeiten:

Einfache Kommunikation mit anderen Geräten

Einfache Kommunikation mit den Bedienern

Einfache Reinigung des Bades und des gesamten Ofens, ohne das Heizsystem zu entfernen

Temperaturregulierung °C +/- 2 °C

Hohe Aluminiumqualität

Geringer Stromverbrauch

Unsere Lösungen:

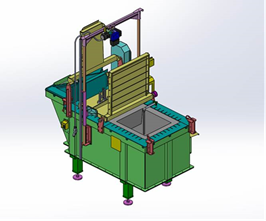

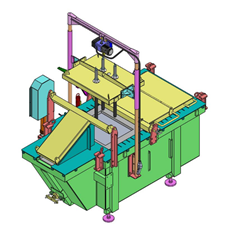

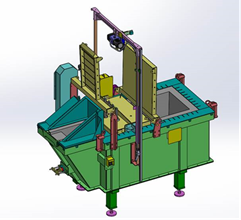

Lethiguel, LH3000 – Halteofen

Kapazität: 3000 kg

Arbeitskapazität: 1300kg

Heizsystem: 3 x 15 kW Tauchheizers

Regulierungssystem: SIEMENS PLC S7-1500, PID / PFC Regelkreis

HMI: SIEMENS TP 12“

Turmleuchten für Aluminiumniveau + Turmleuchten für Prozessstatus

Verstellbare Füße

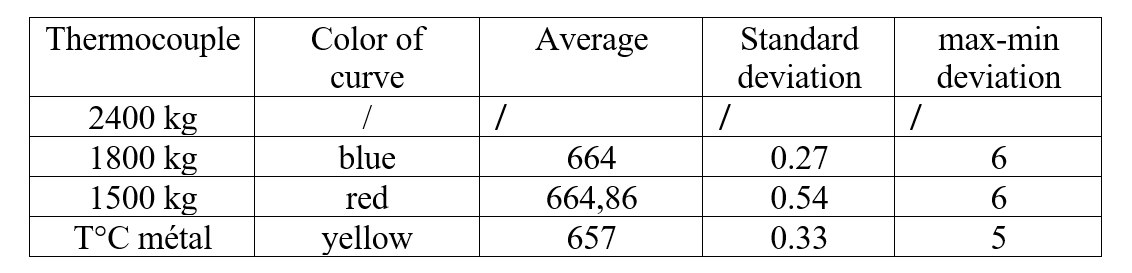

Ergebnisse:

Die durchschnittliche Schwankung beträgt etwa 0,54 °C und kleine Schwankungen (bis zu 6 °C) treten auf, wenn der Ofen befüllt wird. Um diese Schwankungen zu vermeiden, ist es dringend empfehlenswert, den Ofen mit Aluminium, das sich auf der gleichen Haltetemperatur befindet, zu befüllen. Das Regulierungsziel wird mit unserem System erfüllt.

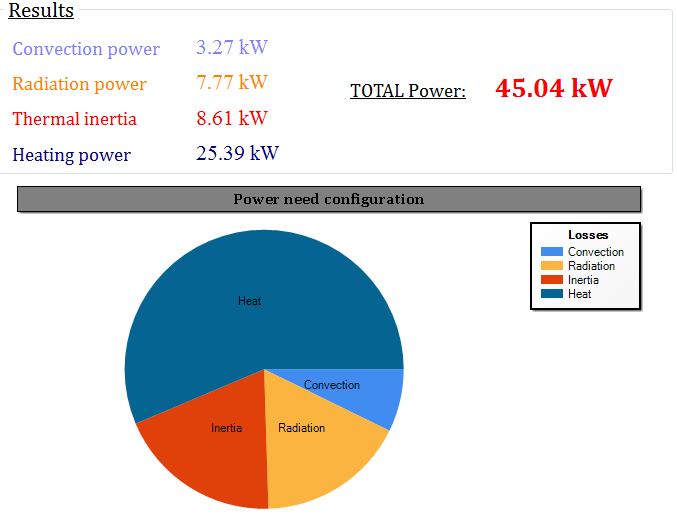

Energieverbrauch und Temperaturanstieg.

Der Ofen verbraucht etwa 18 kW, um eine Temperatur von 680 °C zu halten, wenn er voll ist. Die 27 zusätzlich installierten kW können dann verwendet werden, um die Temperatur um 25-30 °C / h (3000 kg) oder 40 °C / h (2100 kg) zu erhöhen.

Ein „Eco-Modus“ ist installiert, um den Energieverbrauch während des Produktionsstopps zu senken. Die Energieeinsparung beträgt rund 150 kW / h für einen vollständigen Stopp über das Wochenende.